נכנסה סערה, יושב בחנות בבת גלים מבסוט מהחיים לראות את דור העתיד פותח את היום בבת גלים: יואב כהן, דן פרידמן, יואב עומר ואיתמר דוכס, איזה יופי הם גולשים. ילדים אלו בורכו ביכולת להיכנס לתחום המופלא שלנו בגיל צעיר וכבר מסיעים אותם לחוף הקטלני הזה בשלב מוקדם של חייהם. אין כמו לראות את האושר על פניהם מעצם היותם נוכחים בסערה בבת גלים.

מזה זמן רב שחשבתי לכתוב פוסט על בניית גלשן רוח, פאדל, גלשן גלים לקייט או בעצם כל גלשן שנבנה בוואקום. יצא לי לגלוש על חברות גלישה שונות בחיי והיום לאחר ניסיון בגלישה ובנייה של גלשנים אני חושב שהם בסה”כ חתיכות פלסטיק, אומנם יקרות, אבל חתיכות פלסטיק.

כל חברות הפרודקשיין (ייצור סידרתי) בונות בצורה דומה. ההבדלים הגדולים בין החברות מתבטאים במחקר ופיתוח, לכל חברה יש את הצורות שלה וככל שהחברה בעלת ניסיון גדול יותר בתחום, כך גדלים סיכוייה להוציא דגמים טובים יותר.

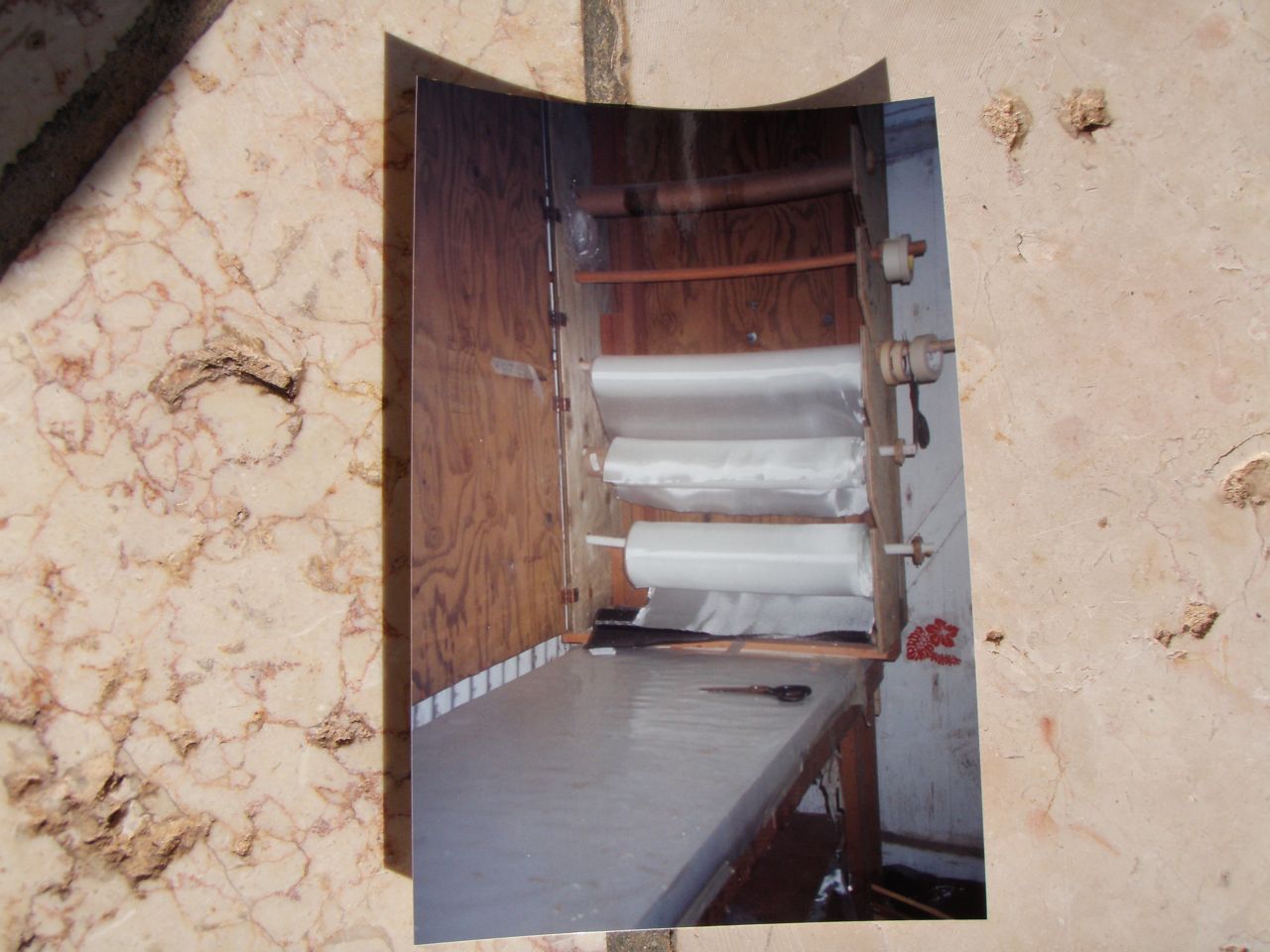

ישנן צורות בנייה שונות, בפוסט זה אתייחס לצורת הבנייה המרכזית בה משתמשות רוב החברות כיום, בנייה בוואקום סנדביץ’ בעזרת קומפרסור השואב אויר. בכל אחד משלבי בנייה זו, מכניסים את הגלשן לתוך שקית גדולה, סוגרים אותה היטב ומחברים צינור למרכז השקית בכדי לשאוב אויר וכך להצמיד את החומרים.

מטרת בנייה זו היא להגיע למקסימום חוזק עם כמה שפחות משקל. בבנייה בוואקום רצוי להשתמש באפוקסי איכותי ואיטי 2/1, מפני שאנו רוצים שיתקשה לאט בזמן הישיבה בתוך שקית הוואקום.

ככלל בדבקים: ככל שתהליך התקשות הדבק איטי יותר כך הדבק חזק יותר.

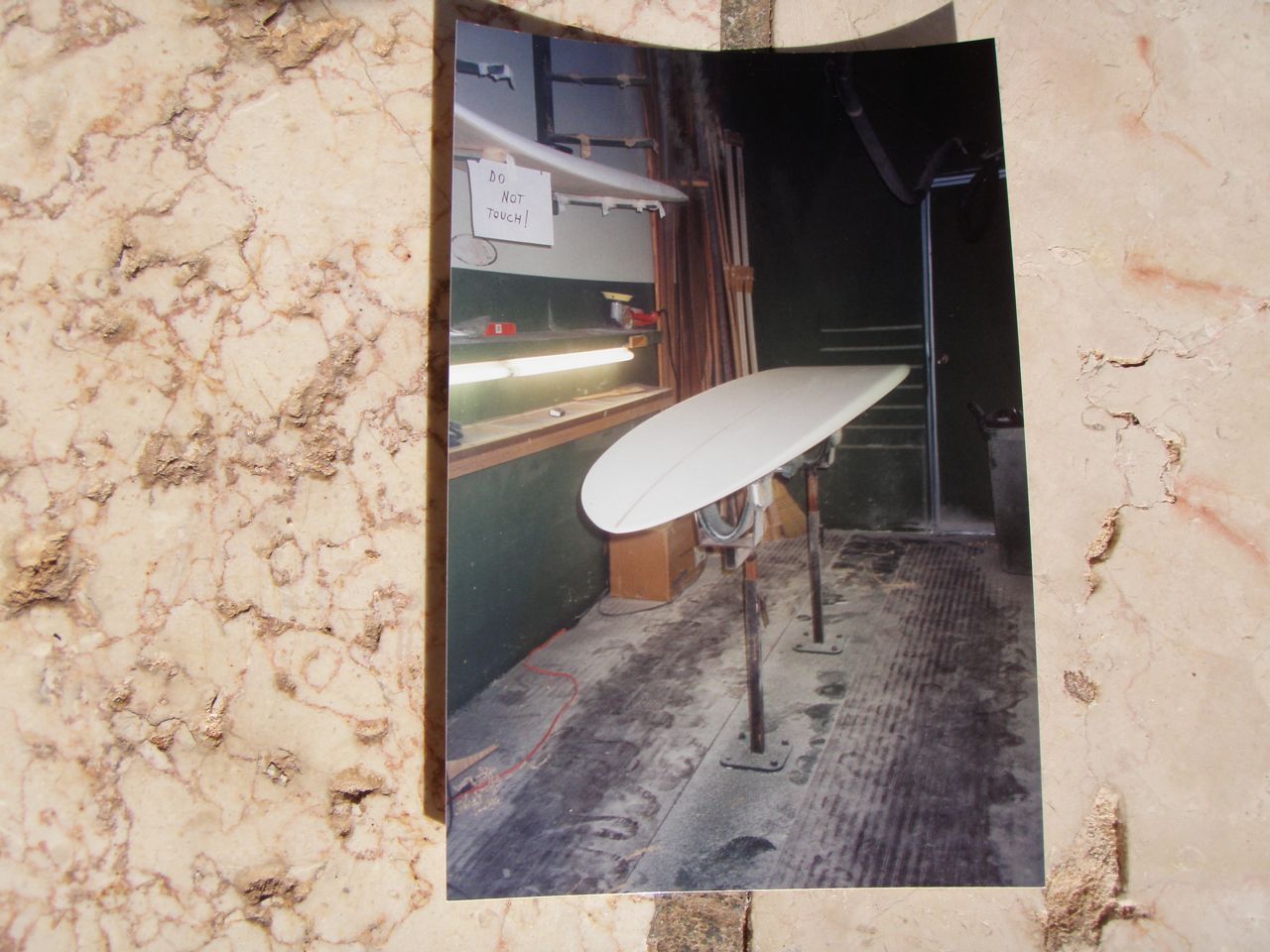

האזור החשוב ביותר בגלשן הוא תחתית הגלשן, ולכן בבניית גלשן (גם בתיקונים) נהוג להתחיל כאשר הגלשן מונח על סטנד עם התחתית כלפי מעלה.

בהסבר על תהליך הבנייה אני הולך לעבור על הרעיון הכללי של שלבי הבנייה בוואקום, חסרים פרטים נוספים על מנת לבנות גלשן. במילים מדוייקות יותר: אל תנסו את זה בבית!

תהליך הבנייה של גלשן רוח

- בימינו רוב החברות משתמשות במכונת CNC בכדי להוציא את הצורה הראשונית של הקצף (קלקר). סוגי הקצף הנפוצים כיום הם: EPS או XTR קלקר קשיח, דחוס ואינו סופג מים.

לאחר שהגדרנו בתוכנת עיצוב תלת מימד את נתוני הגלשן המבוקש, מכניסים את הקלקר למכונה והיא חותכת אותו לצורה הרצויה, נותרו נגיעות על מנת להביא אותו לצורה הסופית.

- מניחים את הקלקר המוכן על סנדביץ’ ארקס – חומר חזק, קשיח וקל, דומה לדיקט אך עשוי מקרטון דחוס. מסמנים עליו קו בצורת הקו החיצוני של הגלשן. לאחר מכן מסמנים קו חיצוני נוסף (גדול יותר) בגודל של כשיבר מהקו המקורי, וחותכים את הסנדביץ’ על הקו המסומן.

- לעבודה קלה עם חומרי הבנייה השונים כגון: אפוקסי, סיבי זכוכית, סנדביץ’ ארקס ועוד.. מכינים שולחן עם כיסוי פלסטיק צמוד, על השולחן מניחים את הסנדביץ’ שחתכנו עם הצד שאנו מתכוונים להדביק על הגלשן כלפי מעלה, מערבבים אפוקסי עם מקשה ומרטיבים את הסנדביץ’ באפוקסי. חשוב לעבור על הסנדביץ’ עם סקוויז’י (שפכטל מפלסטיק) בכדי להוציא דבק מיותר ולהשאיר את הסנדביץ’ ספוג בדבק אך ללא עודף דבק.

- מניחים את הסנדביץ’ הרטוב על הגלשן, מצמידים אותו היטב לגלשן בעזרת הסקוויז’י, הרעיון הוא לעטוף את התחתית כולל הריילים בסנדביץ’. הסנדביץ’ הוא חומר קשיח ולכן ללא חימום לא ניתן לעטוף אותו על הריילים.

- מסיימים לעטוף עם הסנדביץ’ את תחתית הגלשן והריילים, עוטפים עם נייר אורז את העבודה שעשינו בכדי שלא תידבק לשקית הוואקום, ומכניסים את הגלשן והסנדביץ’ לתוך שקית וואקום. משאירים 6 שעות לייבוש בשקית הוואקום, מוצאים מהשקית ונותנים לאפוקסי להתייבש עוד 6 שעות.

- לאחר מכן, מניחים את הגלשן על הסטנד עם הסיפון כלפי מעלה, משייפים את הסנדביץ’ שהדבקנו על הריילים בכדי להדביק סנדביץ’ גם בסיפונו של הגלשן. מבצעים את אותו תהליך שעשינו בתחתית, מכניסים את הגלשן שוב לשקית הוואקום, ל-6 שעות ייבוש נוספות ואחריהן מוציאים את הקלקר עטוף בסנדביץ’.

- הסתיים השלב הקריטי בבנייה בוואקום. סנדביץ’ הארקס מוסיף עמידות לגלשן ואחריו כל מה שנשאר זה לסמן את חורי המסילות: בית תורן, בית סנפיר, דיבלים לרצועות הרגליים, חורים ללישים, לקדוח ולהכניס את ההכנסות המבוקשות, לחכות שיתייבשו ולכשהתייבשו לשייף אותן.

- יש לנו קלקר מצופה בסנדביץ’ ארקס עם מסילות ודיבלים, מניחים אותו על הסטנד עם תחתית כלפי מעלה. לוקחים חתיכת סיבי זכוכית מלבנית גדולה מגודל הגלשן, מניחים אותה על הגלשן וחותכים את הקו החיצוני. על מנת לחזק אזורים שבירים חותכים חתיכות קרבון / קבלר לאזור מסילת התורן, בית סנפיר, רצועות לרגליים וכל מה שבא לנו לחזק. מדביקים את סיבי הזכוכית והקרבון עם אפוקסי לגלשן ושוב מכניסים לשקית וואקום.

- לאחר 6 שעות בוואקום, מוציאים את הגלשן מהשקית מניחים לו להתייבש כ – 6 שעות נוספות, הופכים את הגלשן משייפים את הריילים ועושים את אותו שלב גם על סיפון הגלשן. כמעט סיימנו, הגלשן מוכן עטוף בסיבי זכוכית.

- פותחים את אזורי המסילות המוסתרים בסיבי זכוכית, משייפים את סיבי הזכוכית על מנת להוריד אזורים לא שווים בסיבים וגם על מנת ששכבת האפוקסי קיוסל (קיוסל – אבקה שמערבבים עם האפוקסי בכדי לגרום לו להיות קל לשיוף וניתן לעיצוב) תדבק טוב על סיבי הזכוכית.

- שייפנו את הגלשן כמו שצריך והוא מוכן לצביעה, עכשיו מגיע שלב האפוקסי + אבקה (קיוסל), זה יכול להיות גם מיקרו בלון או כל חומר שיגרום לאפוקסי להשתייף כמו שצריך. חומרים אלו מגיעים בצורת אבקה, הטיפ הכי טוב לעבודה עם האבקות האלה: להשתמש בהרבה אבקה ומעט אפוקסי בכדי שהערבוב יצא סמיך וקל לשיוף.

- מניחים את הגלשן על סטנד עם תחתית כלפי מעלה, מערבבים היטב את האפוקסי עם האבקה, שופכים את הערבוב על מרכז הגלשן ועובדים עם הסקוויז’י מהמרכז לצדדים. באזור הריילים, רצוי להשאיר שכבה מכובדת של החומר המעורבב על מנת שיהיה לנו עם מה לעבוד לאחר הייבוש.

- לאחר ייבוש הערבוב, הופכים את הגלשן (סיפון למעלה), מבצעים את אותו שלב גם על הסיפון, מחכים שיתייבש ומשייפים עד לקבלת הצורה המבוקשת. הסיבה לתוספת שכבת ערבוב זו שלא קיימת בבנייה רגילה היא: הגעה לעיצוב מושלם שנהרס קצת כאשר עטפנו עם סנדביץ’ את הקלקר, וגם מילוי חורים קטנים שנוצרו בסיבי הזכוכית לאחר השיוף.

זהו, הגלשן מוכן, נשאר רק לצבוע אותו, לחכות שיתייבש וללכת לים :).

עד כאן, תהליך בנייה בוואקום של גלשן על רגל אחת. לכל שלב שציינתי בדרך יש צורת ביצוע מסויימת.

לא נכנסתי לעומק הביצוע מפני שאני לא מאמין שדרך כתיבה בלי דוגמא מעשית אפשר להעביר את המידע כמו שצריך.

נ.ב. אחת הבעיות המרכזיות של ייצור גלשנים סדרתי היא האצת תהליך הייבוש של החומרים.

בבנייה סדרתית, מכניסים את הגלשן לתנור על מנת להאיץ את תהליך הבנייה, מה שגורם לחולשה של החומרים.

נ.ב. 2 – טיפ טוב גם לתיקונים ובכלל לעבודה עם סיבי זכוכית, קרבון וקבלר: לעבוד עם הדבק מהמרכז לצדדים בעזרת הסקוויז’י, הסקוויז’י הוא החבר הטוב ביותר בעבודה עם סיבי זכוכית תלמדו לעבוד איתו, רק בצורה זו הסיבים מתיישבים כמו שצריך על הגלשן.